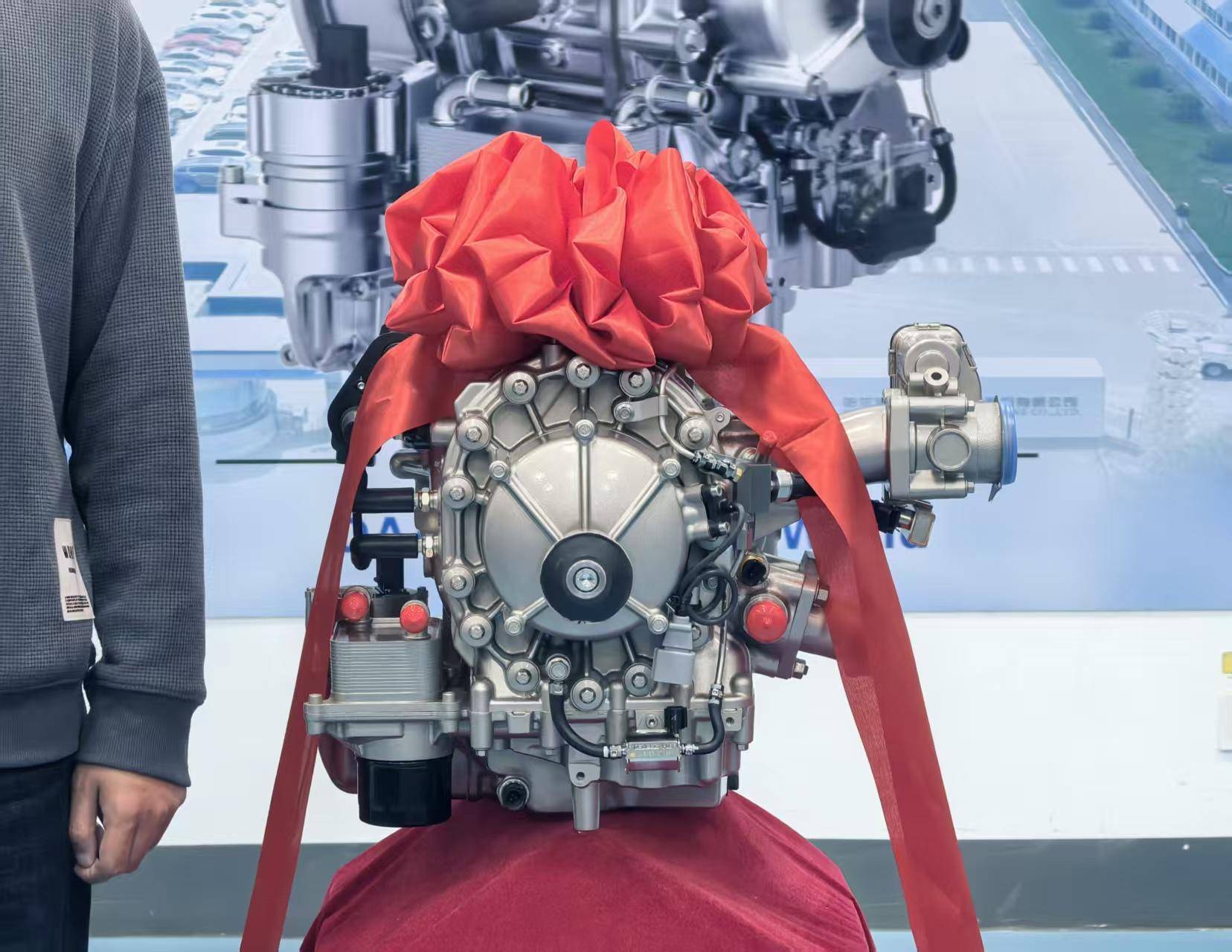

在低空經濟與新能源汽車產業蓬勃發展的當下,動力系統的創新突破成為關鍵。近日,國內首個高功率轉子發動機平臺迎來重大進展,其首臺R05E樣機在哈爾濱東安汽車動力股份有限公司增程動力系統研究院試驗試制中心成功點火,一次點火成功標志著我國在該領域邁出了堅實的一步。

當前,低空經濟正呈現出強勁的發展勢頭,然而純電技術路線受限于電池性能,在航程和航時方面難以滿足多樣化的需求,混動技術因此成為關鍵發展方向之一。低空航空器對于發動機的要求極為嚴苛,“小體積、輕量化、高功率”是核心訴求。轉子發動機憑借其體積小巧、結構簡單、功重比高的顯著優勢,成為滿足這一需求的理想選擇。不過,轉子發動機研發難度極大,技術壁壘高,素有“技術高地”之稱。

東安動力敏銳地捕捉到市場需求與技術痛點,迅速組織專業團隊展開攻關。經過八個月的艱苦努力,成功攻克了轉子發動機研發過程中的多項難題。東安動力增程動力系統研究院副院長王德春介紹,R05E機型具有高度的靈活性,能夠適配多種低空場景,尤其適合搭載于中大型載人低空載具。該機型額定轉速可達6500rpm,輸出功率超過53kW,未來雙轉子發動機功率還將提升至110kW,可充分滿足載人飛行等多元場景的需求。

在技術層面,R05E發動機搭載了獨立電路雙點火系統、一體式水套等先進技術,進一步強化了其高功重比的優勢。其小巧的體積和簡單的結構,完美契合了低空飛行器對重量和空間的嚴格要求,為低空飛行器的設計和發展提供了有力支持。

轉子發動機的結構特殊,密封技術一直是行業公認的難題。與傳統往復式發動機僅需單一環形密封不同,三角形轉子需要實現角部、側向、密封面的三向動態密封,這對密封技術和材料提出了極高的要求。東安動力的研發團隊聯合國內高精尖供應商,采用復合密封材料與多結構密封設計,結合細砂精密鑄造、NDC減磨涂層等專屬工藝,并配置獨立機油噴射潤滑系統。這一系列創新舉措不僅保障了密封效果,還有效改善了發動機運行過程中的磨損與積碳問題,顯著提升了發動機的耐用性和可靠性,在轉子發動機密封技術領域實現了關鍵性跨越。

根據東安動力的規劃,R05E發動機計劃于2027年實現量產,預計到“十五五”末,相關產品營收將超過10億元。這一目標的設定,不僅體現了東安動力對自身技術實力的信心,也為我國低空經濟與新能源汽車產業的發展注入了新的動力。