在傳統工業制造領域,生產模式長期停留在“預設工藝參數-批量生產-事后抽檢”的階段。這種模式下,生產過程中一旦出現偏差,難以及時調整,導致材料和人力的大量浪費,成為制約行業發展的痛點。

上海一家新興科技企業納眸智能,近期推出了全球首個基于光學相干斷層掃描(OCT)的視覺語言動作模型(OCT-VLA),從感知硬件和人工智能算法兩個層面,填補了制造業實時感知檢測與自主決策、自主制造的技術空白。該技術為精密制造提供了高精度的“視覺”和智能“大腦”,首次實現了生產全流程的自主化運行。公司成立僅一年多,便憑借軟硬一體的全棧式解決方案,迅速在市場上站穩腳跟。

納眸智能的核心團隊擁有深厚的學術背景和技術積累。創始人兼CEO孟彬畢業于上海交通大學和武漢理工大學,曾在醫療器械領域深耕多年,專注于智能化研發。他指出,傳統激光精密制造普遍采用“離線生產”模式,生產前規劃路徑,生產后檢測良品率,整個過程如同“盲人摸象”,缺乏實時介入和調整的能力。這種模式在新能源電池、半導體、航空航天等高精度制造領域,導致良品率低、成本高昂、工藝優化緩慢等問題。基于對行業痛點的深刻理解,孟彬于2024年創立了納眸智能,團隊成員主要來自上海交通大學,長期從事光學智能技術的研發。公司的目標是將微米級空間感知技術與視覺語言動作模型深度融合,構建新一代工業機器人空間智能感知系統,使機器人具備微觀環境感知能力,為精密制造的實時閉環控制奠定基礎。

與傳統工業視覺公司專注于生產后“靜態檢測”不同,納眸智能提供的是一套軟硬一體的“全棧式”解決方案,能夠在生產過程中實現“實時檢測、實時調整”,完成從“離線”到“在線”的跨越。孟彬將這一系統比喻為“眼”和“腦”:高精度的“眼睛”負責捕捉產品缺陷,智能的“大腦”則根據實時數據進行分析并輸出調整指令,形成完整的閉環控制。

在“眼睛”的打造上,納眸智能突破了傳統技術的局限。傳統方案多采用結構光或雙目視覺技術,在精度和速度上難以滿足精密制造的需求,且易受強光干擾。例如,在新能源電池極耳焊接過程中,等離子和白光會導致圖像失真。納眸智能將光學相干斷層掃描與傳感技術集成到視覺模組中,空間分辨率達到微米級,掃描速度可達每秒10萬至40萬次,同時具備抗強光干擾能力。模組體積小巧,可與激光設備共光路耦合,實現微米級檢測和大幅擺位動作控制。

“大腦”部分則是納眸智能的核心——OCT-VLA模型。這一垂直大模型借鑒了自動駕駛領域的視覺-語言-動作模型邏輯,能夠接收“眼睛”捕捉的實時圖像數據,進行分析后輸出調整指令,實現加工設備的實時優化。這種能力徹底改變了傳統“經驗驅動”的生產模式,使產線設備具備自主監測和調整能力。系統收集的實時數據還可反哺工藝優化,形成數據驅動的良性循環。

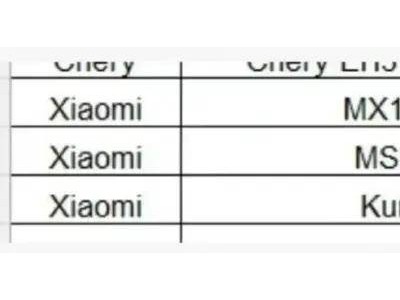

目前,納眸智能的產品已實現標準化生產,并在客戶產線落地應用。商業模式上,公司采用硬件模組銷售與軟件服務相結合的方式。一套視覺模組的成本在10萬至20萬元之間,雖然初期投入較高,但可通過提升良品率、降低人工成本和優化工藝等方式,幫助客戶在幾年內收回成本。孟彬表示,從工廠收入規模角度看,這種投入是合理的。

在市場拓展方面,納眸智能正與新能源、航空航天領域的頭部企業進行深度合作。孟彬坦言,工業領域的測試周期較長,通常需要三到六個月,但一旦獲得頭部企業的認可,供應鏈廠商會主動適配生產標準,測試周期可能大幅縮短。他測算,公司聚焦的中國市場規模約五六百億元人民幣,全球市場則超過500億美元。

對于未來發展,孟彬為納眸智能設定了中期目標:到2028年實現年收入8000萬元。他指出,這一數字是初創企業能否規模化發展的分水嶺,許多公司因管理半徑和團隊能力復制問題而停滯不前。技術突破只是第一步,跨越這一門檻還需要建立支撐規模化復制的體系和人才梯隊。

納眸智能將繼續深耕新能源電池、半導體、航空航天等精密制造領域,完善“眼”(視覺模塊)與“腦”(垂類大模型)系統。公司的最終愿景是推動精密工業制造實現智能化、無人化生產,甚至大規模應用“黑燈工廠”模式。