在浙江桐廬的海康威視制造基地,一場靜悄悄的工業變革正在上演。1500臺移動機器人穿梭于廠房之間,精準完成物料配送任務;全自動無人化生產線上,智能攝像機從原料到成品的全流程無需人工干預。這座工廠的獨特之處在于,它每天要處理上萬個訂單需求,涉及數十萬種物料調度和三萬個產品型號,最小訂單量可能僅有數件——這種"多品種、小批量、大規模定制"的生產模式,正在重新定義現代制造業的邊界。

傳統大規模生產模式依賴標準化和規模化降低成本,但海康工廠面臨的挑戰截然不同。以電裝工廠的SMT貼片產線為例,這里每天平均需要換線25次,最高紀錄達40次,有時十分鐘內就要切換兩種不同型號產品的生產。每種產品涉及鏡頭規格、外觀尺寸、設備精度等差異,還需根據使用場景搭載防爆、耐腐蝕等定制功能,導致產品種類呈指數級增長。每次換線都意味著設備參數調整、物料重新準備和人員重新配置,生產連續性隨時可能中斷。

這種高度碎片化的市場需求,源于海康威視從視頻監控向智能物聯領域的戰略轉型。經過二十余年發展,其產品已覆蓋100多個子行業和數百個具體場景,2024年產量達2.56億臺,但平均每個訂單僅約40臺,定制化比例高達75%。這種"小批量、多品種"的特性,與工業革命以來形成的規模化生產模式形成鮮明對比,迫使企業必須找到新的生產解決方案。

海康的應對策略始于2015年啟動的數智化變革。在第一個五年階段,企業構建了制造執行系統(MES)、工藝管理系統(MPM)等基礎架構,同時開始探索自動化設備和移動機器人應用。2020年后進入智能化階段,自研AI技術實現產線智能排產和工藝路線生成。2024年引入工業大模型技術后,生產管理進入全新維度——大模型質檢員通過識別手部動作判斷配件是否拿齊,取代傳統物料齊套管理環節,既提升質量一致性又縮短作業周期。

支撐這套復雜系統的,是海康長期積累的技術體系。工廠中部署的工業相機、熱成像相機、X光智能檢測設備等物聯感知裝置,構成超越人類感知能力的"智能感官系統"。這些設備源自海康自身在電磁波譜系和傳感技術領域的布局,其產品陣營已覆蓋毫米波、紅外、激光等全譜系,開發出超3萬種智能物聯產品。AI技術積累同樣深厚,從2006年組建智能算法團隊,到2018年推出AI開放平臺,再到觀瀾大模型體系的構建,為工廠各類AI應用提供了技術底座。

移動機器人集群的部署更具戰略意義。作為海康機器人公司的核心業務,這些設備承擔著整個工廠的內物流任務,能夠根據生產節奏變化精準調度物料。這種技術閉環的形成,使得海康智能工廠成為真正意義上的"超級智能體"——AI大腦負責決策復雜生產計劃,移動機器人和智能裝備執行具體操作,智能感官系統實時反饋數據,形成完整的技術生態。

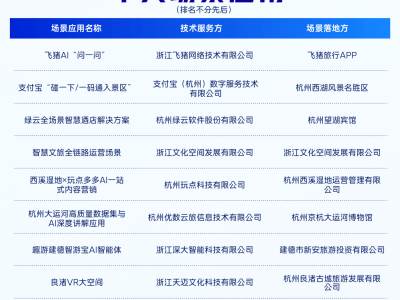

這種生產模式的價值正在獲得行業認可。"物聯感知產品大規模個性化定制智能工廠"入選全國首批領航級智能工廠培育名單,標志著其技術體系具備標桿意義。更值得關注的是,海康已將這套經驗向產業鏈上下游輸出:通過數字化協同平臺連接2000余家供應商和80萬家渠道商,帶動合作伙伴產值提升;技術解決方案在石化、鋼鐵、機械、電子、汽車等多個領域落地,助力傳統制造企業轉型升級。