近日,比亞迪公開了一項名為“可變磁通量永磁電機”的專利技術(shù),這項技術(shù)被業(yè)內(nèi)人士形象地比喻為給傳統(tǒng)電機裝上了“智能呼吸調(diào)節(jié)器”,有望推動電動車續(xù)航管理進入全新階段。傳統(tǒng)永磁同步電機長期面臨一個核心矛盾:其磁場強度固定,低速時能提供大扭矩,但高速運轉(zhuǎn)時,過強的磁場會產(chǎn)生巨大的反電動勢。為維持高速轉(zhuǎn)動,電機不得不依賴弱磁控制強行壓制磁場,然而這種壓制會導致效率大幅下降。數(shù)據(jù)顯示,當車速超過120km/h時,許多電動車的能耗急劇攀升,原因正是電機在高速區(qū)間幾乎是在“逆磁力工作”。

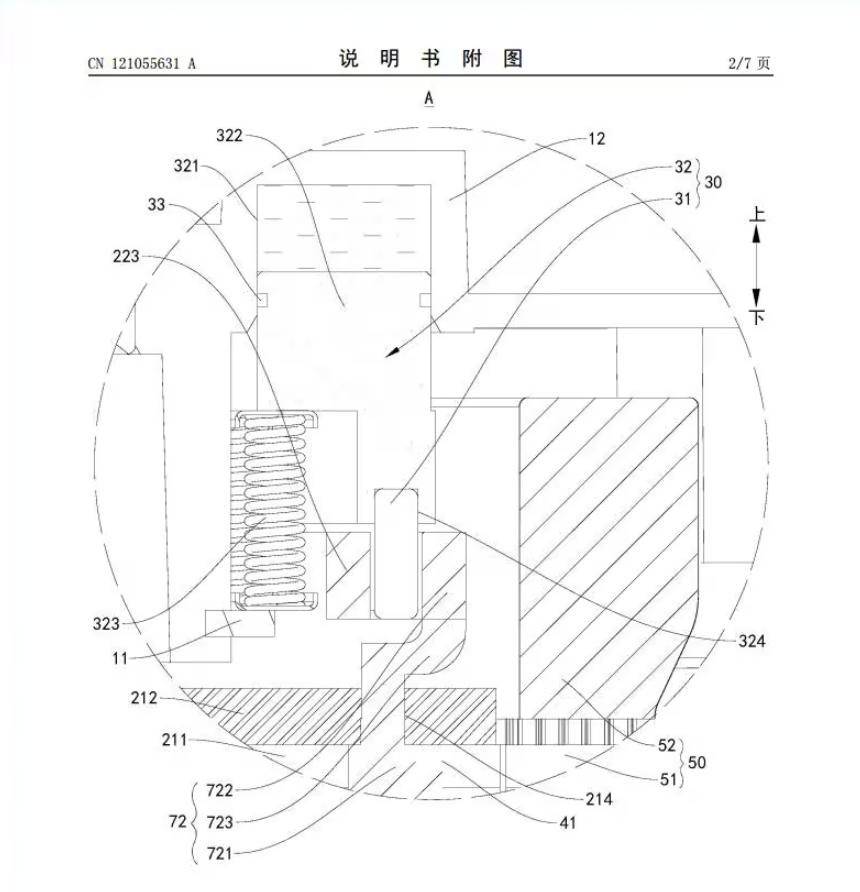

比亞迪的解決方案打破了這一局限。通過磁性材料可控飽和、磁路開關(guān)設(shè)計以及輔助勵磁等創(chuàng)新手段,該專利構(gòu)建了一套可控磁通結(jié)構(gòu),使永磁電機的磁通強度能夠根據(jù)實際工況自動調(diào)整。低速狀態(tài)下,系統(tǒng)增強磁通以提升起步和爬坡扭矩;高速巡航時,則降低磁通以減少磁阻和反電動勢,使電機輕松突破轉(zhuǎn)速限制并保持高效運轉(zhuǎn)。這種動態(tài)調(diào)節(jié)機制類似于內(nèi)燃機的可變氣門技術(shù),讓電機能夠根據(jù)需求“調(diào)節(jié)呼吸節(jié)奏”。

對普通用戶而言,這項技術(shù)的最直接紅利體現(xiàn)在高速續(xù)航能力的顯著提升。傳統(tǒng)電機在高速區(qū)間因弱磁控制導致的效率損失可達15%,而可變磁通技術(shù)可將效率從85%提升至92%-95%。以續(xù)航300公里的電動車為例,采用該技術(shù)后高速續(xù)航可延長至330-350公里。這意味著長途旅行時,用戶無需為了省電而將車速維持在100km/h左右,既減少了“龜速行駛”的尷尬,也大幅縮短了旅途時間。由于減少了弱磁電流的使用,電機發(fā)熱量降低,進一步提升了系統(tǒng)的可靠性和耐久性。

與行業(yè)現(xiàn)有的可變磁通方案相比,比亞迪的技術(shù)路線展現(xiàn)出更強的務(wù)實性。例如,勵磁同步電機雖能實現(xiàn)類似功能,但存在結(jié)構(gòu)復雜、重量大、功率密度低等缺陷,且需要額外的勵磁能耗。而比亞迪的方案更多是在現(xiàn)有永磁電機基礎(chǔ)上進行磁路優(yōu)化,通過可控設(shè)計調(diào)節(jié)磁通路徑,無需徹底重構(gòu)供應(yīng)鏈或改變電機架構(gòu),這為其大規(guī)模量產(chǎn)奠定了基礎(chǔ)。

然而,這項技術(shù)的產(chǎn)業(yè)化仍面臨多重挑戰(zhàn)。首先是磁路結(jié)構(gòu)設(shè)計難度陡增。工程師需精確模擬不同工況下的磁通走向,確保磁飽和、磁滯效應(yīng)以及溫度特性均在可控范圍內(nèi),每一處細節(jié)都需要重新考量。其次是控制策略復雜度大幅提升。磁通的可變性要求電機控制器實時監(jiān)測磁鏈變化,并根據(jù)車速、電流、溫度等參數(shù)動態(tài)調(diào)整控制策略。傳統(tǒng)永磁電機的控制相對線性,而可變磁通帶來的非線性變化,對控制系統(tǒng)的算力和模型精度提出了更高要求,堪稱從“手動擋”向“10速自動變速箱”的跨越。

材料的耐久性也是關(guān)鍵考驗。永磁體在高溫環(huán)境下磁性會衰減,而可變磁通結(jié)構(gòu)可能使局部區(qū)域長期處于磁飽和狀態(tài),這對材料壽命構(gòu)成嚴苛挑戰(zhàn)。電機需在20萬公里以上保持性能穩(wěn)定,必須通過大量耐久測試驗證。最后,成本問題不容忽視。相比普通永磁電機,可變磁通電機需要特殊材料、更高精度的制造工藝以及更強大的控制器,這些因素都會推高成本。能否在規(guī)模化量產(chǎn)后實現(xiàn)成本與性能的平衡,將是比亞迪需要解答的核心問題。

盡管挑戰(zhàn)重重,但比亞迪的可變磁通量電機無疑為電動車技術(shù)開辟了新方向。它讓永磁電機從“固定磁力”邁向“智能磁力”,既提升了高速續(xù)航表現(xiàn),也拓展了性能上限。這項技術(shù)的最終落地,或?qū)⒅匦露x電動車的動力系統(tǒng)標準。